Tendencias en la soldadura en la industria farmacéutica

Estas son las tendencias actuales en la tecnología de tuberías de proceso, incluyendo SOP de soldadura orbital, técnicas de fabricación, documentación de soldadura y pasivación de sistemas de tubos de acero inoxidable.

Instalación

Durante la instalación de los sistemas de tuberías de proceso, es fundamental realizar el proceso de inspección al mismo tiempo, ya que sino muchas soldaduras no serán alcanzables con el boroscopo.

Las soldaduras en las superficies de contacto del producto deben cumplir con los criterios de soldadura visual de los materiales que se unen a la parte MJ-1 de las normas ASME BPE-2000 que se muestra en la figura . Los criterios visuales ASME BPE para soldaduras orbitales se desarrollaron para garantizar que las uniones soldadas no proporcionen superficie que favorecería el crecimiento de microorganismos que contaminarían el sistema. Por ejemplo, una soldadura no penetrada es una grieta donde las bacterias pueden crecer y escapar del proceso de limpieza. La concavidad de ID o la desalineación de los componentes de soldadura podrían interferir con el drenaje y hacer que la limpieza sea problemática. Los propietarios y contratistas deben decidir antes del trabajo un nivel de aceptación para la decoloración de las soldaduras orbitales de la tabla de colores que se muestra en AWS D18.1 / D18.2.

Decoloración

Cualquier decoloración de la soldadura o HAZ como resultado de la oxidación durante la soldadura debe mantenerse al mínimo. Puede permitirse una ligera decoloración si está apretada a la superficie, pero la cantidad permitida (si corresponde) para una instalación en particular está sujeta a un acuerdo entre el propietario / usuario y el contratista. Se ha demostrado que la decoloración es proporcional a la cantidad de oxígeno (y humedad) en el gas de purga ID, que generalmente es argón. Se recomienda una fuente criogénica (dewar o suministro de gas a granel) para instar durante la soldadura de sistemas de agua farmacéutica de alta pureza.

Las concentraciones de oxígeno en el rango bajo de partes por millón en argón generalmente producirán soldaduras con poca o ninguna decoloración, suponiendo que el tiempo de purga sea suficiente y que no haya fugas en el sistema de purga. Hay disponibles purificadores que llevan los niveles de oxígeno (y humedad) al rango bajo de partes por mil millones (ppb) que generalmente, pero no siempre, producirá soldaduras sin decoloración visible. Los procedimientos de purga, incluidos los caudales utilizados en los cabezales de soldadura específicos y para las purgas de ID, los niveles especificados de pureza de argón y los criterios de decoloración para las soldaduras se detallan en la especificación del proyecto que prepara la firma de ingeniería del arquitecto y el contratista antes de la construcción.

Al validar un sistema de tuberías, los determinantes más importantes de la calidad del agua monitoreados por la FDA son el recuento bacteriano (vivo) y las endotoxinas que se producen a partir de las paredes celulares bacterianas (muertas). Las soldaduras sin grietas de penetración completa con una superficie de identificación lisa son importantes para cumplir con estos requisitos.

Cuando un soldador certificado comienza a trabajar al comienzo de su turno, conecta su fuente de alimentación de soldadura orbital a un circuito dedicado. Él determinará el tamaño de los tubos y / o accesorios u otros componentes a soldar. El soldador selecciona el cabezal de soldadura apropiado, instala las mordazas y un electrodo de tungsteno de instalación de tubería de proceso de la longitud correcta. Luego calibra el cabezal de soldadura para la velocidad de rotación a la fuente de alimentación. Se utiliza una fuente de argón certificada para la purga del cabezal de soldadura que protege el exterior (OD) de la soldadura, así como para purgar la identificación de la pieza a soldar.

Probetas

Apertura de la probeta (Coupon)

Antes de que pueda comenzar la producción de soldadura, el soldador debe «poner una probeta» o realizar una soldadura de muestra exactamente con la misma colada del material que se va a instalar. Incluso con el rango restringido de azufre de BPE para acero inoxidable 316L, todavía hay cierta variabilidad en la penetración de la soldadura de colada a colada y los diferentes programas para diferentes coladas pueden variar en varios amperios. Una probeta exitosa demuestra al inspector que la máquina está configurada correctamente, que la purga es adecuada y que el operador de soldadura sabe cómo operar el equipo.

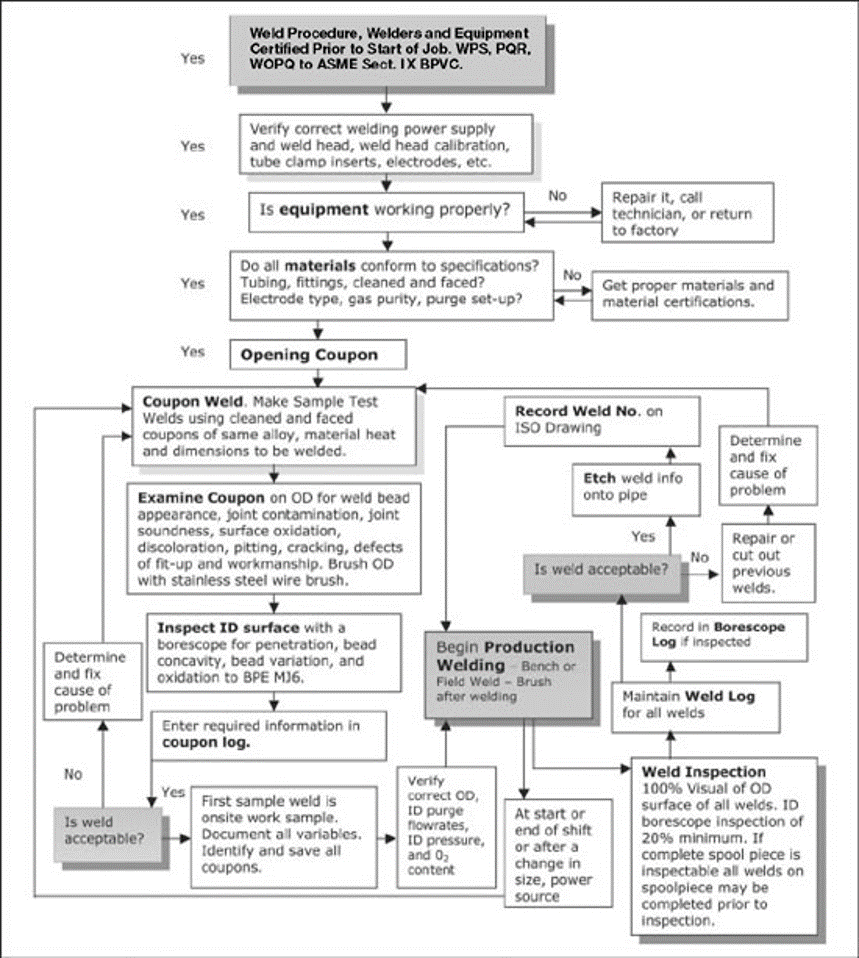

La primera probeta del día se conoce como el «probeta de apertura» y los soldadores se refieren a esto como «quemar una probeta». Las soldaduras de probetas se deben hacer en una junta de soldadura real, no solo en un «cordón en la tubería» (que es una soldadura hecha directamente en un tubo sin junta) para asegurar que el equipo y el operador puedan alinear adecuadamente los componentes. Cuando se completa la soldadura, el soldador cepilla el exterior (OD) con un cepillo de acero inoxidable para eliminar la oxidación de la soldadura, elimina las rebabas o bordes afilados de los extremos del cupón y se lo entrega al inspector. En la Figura 6 se muestra un diagrama de flujo que muestra la secuencia de soldadura, inspección de soldadura y documentación de soldadura.

Registro de probetas

Cada probeta, buena o mala, debe registrarse en un registro de cupones. La soldadura se identifica mediante la máquina utilizada, en este caso etiquetada como A o B, con un número de muestra de soldadura, por ejemplo SWA 001, la fecha y el número de identificación del soldador. También se registran la hora del día, la fecha y el número de calor del material, la certificación de argón, el cabezal de soldadura orbital y los números de serie de la fuente de alimentación, y el inspector inicia la entrada. Todo esto está referenciado a la documentación del procedimiento de soldadura del contratista de instalación. Las probetas de prueba se realizan de manera rutinaria si hay un cambio en la fuente de energía, una pérdida de energía, un cambio en la configuración de purga o un cambio en el operador de soldadura. Las soldaduras de prueba también se realizan el 100% del tiempo después de que una soldadura ha sido rechazada antes de proceder con la soldadura de producción.

Soldadura

Soldadura en banco

Una vez que se ha aprobado la probeta, el soldador se prepara para la producción de soldadura. Él decide si realizará soldaduras de banco o de campo y conecta la purga de ID al sistema o componentes a soldar. La soldadura de banco se realiza en un área protegida donde se pueden prefabricar piezas de carrete de hasta 20 pies de largo antes de la instalación en el campo. Las piezas de carrete pueden incluir hasta tres curvas por un total de 180 ° o dos curvas de 90 ° cada una para permitir la inspección por boroscopia. El estándar BPE requiere una inspección visual del 100% del exterior de la soldadura y una inspección visual mínima del 20% del lado interno o de contacto del producto de la soldadura. El tipo de boroscopio utilizado para la inspección de soldaduras es flexible y se denomina más adecuadamente fibroscopio.

El contratista de instalación es responsable de saber qué longitud cortar el tubo para que la bobina terminada encaje en la ubicación exacta en el campo que se muestra en el dibujo isométrico (iso). Los extremos de la soldadura se cortan y preparan en una junta cuadrada para soldar. Los componentes se mantienen en una prensa y un soporte de tubería para lograr la pendiente requerida de 0.6 ° según el diagrama iso. Se sueldan por puntos manualmente antes de soldar. Se debe usar una purga ID durante la soldadura por puntos para evitar la oxidación, ya que un punto oxidado puede evitar la penetración total de la unión de la soldadura orbital. Las soldaduras por puntos no consumidas son una fuente importante de rechazo de soldadura.

Se pueden realizar todas las soldaduras en una pieza de carrete antes de entregar el ensamblaje al inspector, siempre que todas las soldaduras sean accesibles para el fibroscopio. Los cabezales de soldadura refrigerados por agua utilizados en este sitio permiten una soldadura de ciclo de trabajo alto y una productividad mejorada. Las soldaduras son cepilladas en el OD antes de la inspección. Como un SOP, la purga de ID permanece conectada a la pieza del carrete hasta que esté fría al tacto.

En una pieza de carrete dada, solo una o dos de las soldaduras pueden seleccionarse para inspección. Normalmente, el 20% de las soldaduras accesibles tienen que ser inspeccionadas, pero en el proceso de llevar el fibroscopio a una soldadura en particular, se ven las soldaduras que no estaban programadas para la inspección. Se estima que examina aproximadamente el 90% de las soldaduras, aunque solo se registra la inspección del 20%. Si se ve un defecto en una soldadura que no estaba en la lista para inspección, el defecto se informara y se cortara. En ese punto, se tratara de encontrar la causa del defecto, eliminar la causa y el soldador volvería a soldar la junta. Todas las juntas soldadas se inspeccionan con un boroscopio y los resultados se indican en el dibujo iso . Al hacer soldaduras, las soldaduras deben mantenerse lo suficientemente separadas para evitar una segunda soldadura en la HAZ de la primera, ya que cualquier cambio perjudicial en el metal debido a la soldadura sería aditivo. Se puede usar una «pieza de union» de la longitud apropiada para mantener la pieza de carrete conforme a las dimensiones originales.

Soldadura de campo

Gran parte de la soldadura orbital de campo o «posición» implica soldar juntas las piezas del carrete o conectar las piezas del carrete a tramos de tubería más largos. La purga es crítica para todas las soldaduras, pero particularmente para las soldaduras de campo ya que el gas de purga de la pureza requerida debe estar presente en la unión de soldadura para evitar la oxidación, mientras que la presión de purga ID debe ser adecuada para suministrar el gas a la unión sin crear una presurización excesiva. Una presión excesiva en el baño de soldadura líquida da como resultado una concavidad de ID o incluso puede destruir la soldadura. El caudal requerido para lograr la presión ID correcta varía en el campo con el diámetro del tubo con la distancia desde la fuente y con cualquier restricción aguas arriba. También cambia si el sistema tiene ramas como la soldadura en la línea de vapor. En ese caso, la tasa de flujo se duplicó de lo que hubiera sido sin una rama en el sistema. Una de las ramas estaba tapada mientras que la otra tenía un restrictor en el orificio de salida para ayudar a lograr la presión ID correcta. Se usa un medidor de oxígeno para monitorear el gas de purga ID para determinar cuándo era seguro soldar.

Las soldaduras de campo deben planificarse para inspección. Algunas de las soldaduras de campo en el entrepiso se inspeccionan con el fibroscopio desde el piso de abajo. La pendiente se verifica para cada cambio de dirección. Normalmente, la pendiente requerida era 0.6 ° o 1%, que es aproximadamente 1/8 de pulgada por pie. La cantidad de pendiente varía con el trabajo y la longitud de la tubería, pero el sistema debe ser drenable.

Los números de soldadura se asignan por QA y se registran en el registro de soldadura, en el dibujo iso, y se graban en la tubería. El registro de soldadura y la información en la tubería contienen el mismo tipo de información que se registró en el registro de probetas. Todas las soldaduras de banco y de campo se registraron en el registro de soldadura, ya sea que hayan sido inspeccionadas o no. Solo las soldaduras inspeccionadas se registran en el registro del boroscopio.

La calidad de la soldadura no se puede inspeccionar en el sistema, pero solo es tan buena como lo permiten el equipo de soldadura, los procedimientos de soldadura (SOP), los materiales y el acabado de la superficie, la calidad del gas, el corte, la limpieza, el ajuste y la experiencia del operador. El control de calidad de terceros asegura que el equipo de soldadura funciona correctamente y que el contratista instalador sigue sus propios procedimientos operativos estándar. Un estándar de calidad como BPE-2002 fomenta la comprensión entre el propietario, el contratista de instalación y el contratista de inspección en cuanto al nivel de calidad que se espera en un sistema terminado. La soldadura orbital ha permitido lograr soldaduras de alta calidad de forma repetible, lo que da como resultado sistemas de tuberías más fáciles de limpiar. Esto es esencial para la producción exitosa de productos biofarmacéuticos.

Soldadura Orbital de Skid

La soldadura orbital se usa ampliamente en la fabricación de skid para equipos, como patines CIP o patines con alambiques para producir WFI. Se utiliza una cantidad considerable de tubos de acero inoxidable para conectar los diversos componentes en los skid. Los patines se ensamblan mediante soldadura orbital en el proveedor y se llevan a la planta farmacéutica para su instalación. Todas estas soldaduras y las soldaduras de campo realizadas al instalar el patín en el sitio deben cumplir con los mismos requisitos de control de calidad de soldadura. Las soldaduras realizadas durante la fabricación del patín se inspeccionan en el proveedor.